Method Article

Advanced In Vivo Imaging을 위한 미세 구조 이미징 창에 통합된 이식형 광학 장치의 미세 제작

요약

이 프로토콜은 3D 레이저 프린팅을 사용하여 이식형 통합 이미징 창을 제작하는 방법을 설명합니다. 창은 마이크로 스캐폴드와 결합 된 마이크로 렌즈 시스템으로 구성됩니다. 이 방법은 생체 적합성 감광액 SZ2080의 이광자 중합(2PP)을 연속적인 순서로 포함하여 제조 효율성과 서로 다른 구성 요소 간의 정렬을 최적화합니다.

초록

동물 모델의 생체 재료 및 약물 테스트와 관련하여 이 연구는 새로운 이식 가능한 통합 이미징 창을 제작하기 위한 간소화된 프로토콜을 제시합니다. 이 마이크로 장치는 고급 비선형 여기 현미경을 사용하여 면역 반응의 생체 내 정량화를 위해 특별히 설계된 마이크로 스캐폴드와 결합된 정교한 마이크로 렌즈 시스템으로 구성됩니다. 이 프로토콜은 생체 적합성 감광액 SZ2080의 이광자 중합(2PP)을 기반으로 하며, 이를 통해 마이크로 스캐폴드와 마이크로 렌즈를 연속적인 순서로 제조하여 제조 효율성과 정밀도를 향상시킬 수 있습니다. 속도, 정확성 및 구조적 무결성을 더욱 개선하기 위해 마이크로 렌즈 외부 쉘의 2PP와 내부 코어의 UV 벌크 가교를 포함하는 하이브리드 광학 제조 접근 방식이 구현되었습니다. 이 혁신적인 기술은 마이크로 렌즈의 광학 특성을 최적화하는 동시에 생산 공정을 간소화합니다. 그 결과 생성된 마이크로 장치는 높은 재현성과 기계적 안정성을 보여주어 다양한 생체 의학 응용 분야를 위한 마이크로 스케일 광학 시스템의 프로토타이핑에 효과적인 방법입니다.

서문

생체 내 현미경 검사는 실시간 시각화를 통해 살아있는 동물의 생물학적 과정을 연구할 수 있도록 지원합니다. 형광 비선형 이미징 접근 방식과 결합하면 sub-cellular scale1의 해상도에 도달할 수도 있습니다. 결과적으로, 면역학 검사나 암 연구와 같은 많은 분야에서 중요한 도구가 되었으며, 실제 생리학적 환경 내에서 세포를 관찰하는 것이 중요합니다.

등쪽 피부주름 챔버 또는 두개골 및 복부 이미징 창과 같은 생체 내 검사를 위한 일반적인 접근 방식은 매우 침습적이며 동일한 지점을 장기간 검사하는 데 어려움을 겪습니다. 따라서, 동물의 고통을 감소시키고 광시야의 위치를 쉽게 변경할 수 있는 새로운 생체 내 이미징 접근법이 매우 바람직하다2.

이 프레임워크에서는 광학 마이크로 렌즈가 있는 이미징 측면과 3차원(3D) 마이크로 스캐폴드가 있는 조직 참조 측면을 포함하는 유리 기판을 기반으로 하는 새로운 소형 이미징 창을 발전시킬 수 있습니다. 이 소형 이미징 창은 동물에 "아귀납"으로 이식할 수 있으며 "내부" 현미경 대물렌즈로 기능합니다. 장치 작동 원리는 외부의 NA(Low Numerical Aperture) 현미경 대물렌즈와 결합된 마이크로 렌즈를 사용하여 골격 내부에서 발생하는 생물학적 과정의 생체 내 비선형 이미징을 수행하는 것입니다. 마이크로 렌즈는 조직 3,4와 같은 불균일한 매체를 통한 이미징으로 인한 구면 수차를 보상하는 반면, 마이크로 스캐폴드는 조직 재생을 주도하고 광학 비콘 5,6,7로 작용하여 동일한 지점의 장기간 검사를 허용합니다.

장치의 기본 구성 요소, 즉 마이크로 스캐폴드 및 마이크로 렌즈는 이미 별도로 시연되었지만, 동일한 장치에 통합하는 것은 3D 특성, 마이크로미터 크기 및 이들 사이에 완벽한 광학 정렬의 필요성으로 인해 몇 가지 문제를 제시합니다. 대표적인 전체 치수 ~ 500 μm x 500 μm x 100 μm 및 기공 크기 ~ 50 μm x 50 μm x 20 μm의 직사각형 직육면체 그리드로 구성된 마이크로 스캐폴드는 세포 모집 및 새로운 혈관화를 안내하여 조직 통합을 촉진할 수 있습니다. 또한, 자가형광으로 인해 마이크로 스캐폴드는 현장 형광 비콘으로 기능하므로 현미경 아래에서 빠른 재배치 및 정렬이 가능하며 비선형 이미징 중에 구면 수차를 보정하여 고해상도 종방향 생체 내 관찰이 가능합니다5. 구형 또는 준포물선 프로파일과 수백 마이크로미터의 초점 거리를 가진 고수치 조리개 마이크로 렌즈는 컨포칼 또는 이광자 현미경 3,4과 결합할 경우 생물학적 표본의 선형 및 비선형 이미징 기능을 입증했습니다.

마이크로 렌즈와 마이크로 스캐폴드는 2PP(Two-Photon Polymerization)라고도 하는 3D 레이저 비문으로 제작됩니다. 2PP에서는 적외선 펨토초 레이저 빔이 UV 경화형 포토레지스트 내부에 단단히 집중되어 있으며, 초점에서 다광자 흡수로 인해 마이크로미터 미만 크기(~100nm)로 중합된 물질의 밀폐된 복셀이 생성됩니다. 포토레지스트 샘플에 대해 레이저 초점을 이동시킴으로써, 중합되지 않은 물질(8)을 씻어낸 후 중합된 물질의 3차원 구조를 얻을 수 있습니다. 이 공정은 본질적으로 고해상도와 3D 특성을 가지고 있어 비계 및 렌즈와 같은 3D 미세 구조를 우수한 안정성과 높은 표면 품질로 획득할 수 있습니다 9,10,11. 3D 프린팅, 나노 임프린팅 또는 전기 방사와 같은 다공성 마이크로 스캐폴드 제작을 위한 다양한 기술이 있습니다 12,13,14,15. 이러한 모든 기술에는 주요 단점이 있습니다. 그들은 서브 마이크로미터 범위의 해상도에 도달할 수 없으므로 세포 크기보다 큰 기공 크기(~100μm)를 가진 구조를 제공하고 양호한 조직 재생에 필수적인 세포 외 기질을 모방하지 않습니다. 마이크로 렌즈의 제작은 사출 성형, 핫 엠보싱 또는 UV 성형과 같은 금형 또는 마스크에서 렌즈를 복제하는 방법 또는 열 리플로우, 미세 플라스틱 엠보싱 또는 미세 방울 분사와 같은 직접 방법으로 접근할 수 있습니다16,17. 그들 모두는 얻을 수 있는 표면 형태에 대한 한계를 제시하며 마이크로 스캐폴드도 제조해야 하는 제조 흐름에 통합하기 어렵습니다. 다른 한편으로, 2PP는 구형 또는 포물선 렌즈, 회절 렌즈 또는 동일한 광학 부품 20,21,22,23,24 에서 서로 다른 렌즈의 조합과 같은 복잡한 광학 구성 요소18,19의 제조를 위한 다재다능함을 입증했습니다. 이 프레임워크에서 2PP는 렌즈와 마이크로 스캐폴드를 모두 포함하는 전체를 제작하는 데 가장 적합한 기술로 보입니다.

마이크로미터 해상도로 이러한 3D 구조를 구현하기 위한 독특한 선택임에도 불구하고 2PP는 두 가지 주요 제한 사항, 즉 상대적으로 큰 부피의 구조에 대한 시간 소모적인 접근 방식이라는 점과 타이트한 포커싱에 사용되는 현미경 대물렌즈의 짧은 작동 거리로 인해 제한된 제작 깊이(광축을 따라)를 제시합니다.

이 기사는 두 요소의 양호한 정렬을 보장하고 제조 깊이의 한계를 극복하는 1-세로 단계 조사 과정에서 유리 기판의 반대쪽에 있는 마이크로 스캐폴드와 마이크로 렌즈를 제작하기 위한 고유한 프로토콜을 제안합니다. 이 프로토콜은 또한 제작 시간에 최적화되어 있습니다. 한편으로는, 원-스텝 조사는 정렬 시간을 절약하고, 렌즈 쉘의 2PP와 내부 포토레지스트의 UV 경화를 결합하는 하이브리드 접근법의 사용은 대용량 렌즈(25)에 대한 조사 시간을 감소시킨다. 자유형 3D 구조를 제작할 수 있는 2PP의 능력은 모든 마이크로렌즈 및 마이크로 스캐폴드 설계에 이 프로토콜을 사용할 수 있도록 하여 현재 방법을 강화합니다.

프로토콜

이 연구에 사용된 시약 및 장비의 세부 사항은 재료 표에 나열되어 있습니다.

1. 시료 준비

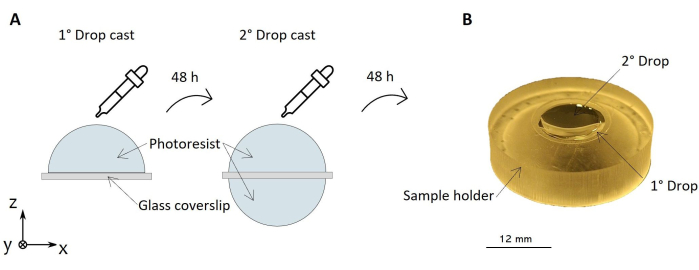

- 첫 번째 드롭 캐스팅(그림 1A)

- 직경 12mm의 원형 유리 커버슬립(두께 170μm)의 양면을 아세톤으로 청소합니다.

- 실온의 질소 가스로 양쪽 표면을 건조시킵니다.

- 부피 피펫을 사용하여 유리 커버슬립의 한쪽 면에 제어된 양의 46μL의 액체 감광액을 증착합니다.

참고: 이 프로토콜에 사용된 감광성 물질은 SZ2080으로 알려진 생체 적합성 하이브리드 유기/무기 감광액이며, 이는 생체 의학 응용 분야에 대해 잘 알려져 있고 검증되었습니다26. 유리 기판에 자유로운 외부 고리를 남겨 두도록주의하십시오. 포토레지스트가 없는 이 유리 공간은 지지대 내부에 시료를 올바르게 고정하여 준비를 더 잘 지원합니다. - 시료를 화학 물질 후드 아래에 48시간 동안 그대로 두어 용매의 증발에 의한 첫 번째 감광액 한 방울이 건조되어 졸-겔 상태에 도달할 수 있도록 합니다.

- 두 번째 드롭 캐스팅(그림 1A)

- 포토레지스트의 첫 번째 방울이 졸-겔 상태에 도달하면(단계 1.1.4.), 샘플을 거꾸로 뒤집어 깨끗한 표면을 노출시킵니다.

- 샘플을 지지 홀더에 놓고 첫 번째 드롭 캐스트 표면을 지면에서 들어 올립니다.

- 깨끗한 유리 표면에 46μL의 액체 감광액을 두 번째 방울 떨어뜨리고 외부 고리와 1.1.3단계를 남겨둡니다.

- 샘플을 화학 물질 후드 아래에 최소 48시간 동안 그대로 두어 용매가 증발하도록 합니다.

참고: 4-6일 후에 이중 드롭 캐스트 샘플은 2PP에 사용할 준비가 됩니다(그림 1B). 이제부터는 감광성 물질로 인해 샘플을 주변광에 노출시키지 않도록 주의하십시오. 빛에 노출되면 포토레지스트가 저하됩니다.

2. 미세구조의 이광자 중합(2PP)

- 얼라인먼트 설정(그림 2)

- 펨토초 근적외선 레이저 소스(1030nm 파장, 1MHz, 최소 펄스 지속 시간 = 230fs)를 켭니다.

알림: 펄스 폭 및 반복률과 같은 레이저 매개변수를 설정합니다. - kinematic mirror mount에 장착된 일련의 광학 장치와 mirror를 통해 microscope objective에 도달할 때까지 레이저 빔의 광학 경로를 정렬합니다. 미러를 반복적으로 회전하여 빔이 NIR(near-infrared) 정렬 핀홀 내의 중심을 잡을 수 있도록 합니다.

참고: 현미경 대물렌즈 작동 거리는 제조할 최종 장치의 총 높이(렌즈 높이 + 커버슬립 두께 + 마이크로 스캐폴드 높이)보다 길어야 합니다. NIR 핀홀은 IR 빔의 정렬을 단순화하도록 적절하게 설계되었습니다. 이를 통해 광학 경로를 따라 빔의 정밀한 정렬이 보장되며, half-wave plate, beam expander 및 dichroic mirror와 같은 구성 요소를 통과할 수 있습니다. 레이저 출력을 자동으로 제어하기 위해 빔은 수평 편광판과 반파 플레이트를 통과하고 두 번째는 전동 회전기에 장착됩니다. 필요한 경우 빔이 빔 확장기를 통과하여 빔 직경을 확대하고 대물렌즈 후면 입구를 충족할 수 있습니다. - 레이저 빔을 후방 반사 센터링을 사용하여 정렬하여 샘플 홀더에 수직으로 향하게 합니다.

- 샘플에 가까운 광학 경로 끝에 있는 전용 지지대에 Long working distance microscope objective를 장착합니다(그림 2).

참고: CCD 카메라는 제작 공정 모니터링을 위해 대물렌즈 광축에 정렬된 이색성 미러 위에 장착됩니다. 그것은 레이저 초점 스폿과 중합 구조를 볼 수 있게 해줍니다.

- 펨토초 근적외선 레이저 소스(1030nm 파장, 1MHz, 최소 펄스 지속 시간 = 230fs)를 켭니다.

- 샘플 장착

- 이중 낙하 유리 커버슬립을 번역 스테이지에 장착된 시료 홀더에 고정합니다(테이프 사용). 두 번째 증착된 방울이 아래를 향하도록 샘플을 장착합니다.

알림: 샘플 홀더에는 샘플이 지면에서 매달려 있을 수 있는 중앙 구멍이 있습니다.tage5. 홀더는 샘플 모션을 위해 X, Y 평행 이동 스테이지에 나사로 고정된 짐벌 기계 시스템에 연결됩니다. - 장착된 microscope objective를 사용하여 샘플을 수동으로 중앙에 놓습니다.

- 이중 낙하 유리 커버슬립을 번역 스테이지에 장착된 시료 홀더에 고정합니다(테이프 사용). 두 번째 증착된 방울이 아래를 향하도록 샘플을 장착합니다.

- 샘플 센터링

- 레이저 출력을 CCD 카메라 소프트웨어에서 빔 반사를 볼 수 있을 만큼 충분한 최소값(약 5mW)으로 설정합니다.

참고: 대물렌즈의 뒤쪽 동공에서 레이저 출력을 측정합니다(이 프로토콜에 사용된 대물렌즈의 투과율은 1030nm 파장에서 70%입니다). - 모션 컨트롤러와 CCD 카메라용 운영자 인터페이스 소프트웨어를 켭니다.

- 첫 번째 포토레지스트 드롭의 상부 표면에 레이저 빔의 초점을 맞춥니다.

- 방울의 곡선 프로파일을 따라 X 및 Y 방향을 따라 샘플 가장자리를 찾습니다. 드롭의 중심을 소프트웨어에 의한 절대 영점 참조로 설정합니다.

참고: 샘플을 고정하는 데 사용되는 테이프는 굴절률을 수정하여 가장자리를 감지하는 역할을 하므로 빔 반사가 됩니다.

- 레이저 출력을 CCD 카메라 소프트웨어에서 빔 반사를 볼 수 있을 만큼 충분한 최소값(약 5mW)으로 설정합니다.

- 샘플 기울기 보정

- 샘플의 중앙에서 유리 커버슬립의 상부 표면과 첫 번째 포토레지스트 방울의 바닥 사이의 계면 표면에 레이저 빔을 집중시킵니다. Z축에서 0 참조로 설정합니다.

- 샘플의 직경을 고려하여 X 축의 음의 방향으로 가장자리 위치 (12mm 커버 슬립의 경우 ~ - 4mm)로 이동합니다. 이 위치에서 계면 표면(유리와 포토레지스트의 상부 드롭) 사이에 초점을 맞추고 수직 방향 Z를 따라 절대 영점 참조로 설정합니다.

- X 축의 양의 방향으로 가장자리 위치로 이동합니다 (12mm 커버 슬립의 경우 ~ + 4mm). 여기에서 수직 방향 Z를 따라 대물렌즈를 이동하는 인터페이스 표면을 찾으십시오.

- 샘플을 기울여 X축을 따라 음수 위치와 양수 위치 사이의 Z 방향 편차를 수정합니다. 샘플 홀더 틸팅을 위해 조정 가능한 동역학 마운팅을 사용합니다(예: 짐벌).

- 샘플이 X축에서 완전히 균형을 이룰 때까지 2.4.2-2.4.4 단계를 반복적으로 반복합니다.

- Y 방향을 따라 2.4.2-2.4.5단계에 설명된 것과 동일한 절차를 수행합니다.

- 샘플이 X 및 Y 평면 축 모두에서 완벽하게 균형을 이루면 중앙 위치로 돌아와 해당 지점에서 유리와 포토레지스트 사이의 계면에 초점을 맞춥니다.

- 초점의 새 Z 값을 Z축의 참조로 설정합니다(Z = 0).

알림: 2.4단계의 절차는 레이저 빔과 커버슬립 표면 사이의 완벽한 직각도를 보장하여 나중에 제작될 2PP 구조의 완벽한 고정을 보장하는 것을 목표로 합니다. 2.4부터는 모든 절차를 굴절률과 일치하게 수행해야 합니다. 따라서 필요한 경우 목표의 인덱스 일치 매체를 추가합니다.

- 하단 포토레지스트 드롭의 마이크로 스캐폴드 2PP

- 중합 공정의 실시간 모니터링을 위해 적색 LED 조명 시스템을 켭니다.

참고: 적색 발광 다이오드 조명은 복잡한 샘플 홀더 짐벌 아래에 배치됩니다(그림 2). 이 조명을 통해 2PP 공정 중에 중합된 부피를 볼 수 있습니다. 포토레지스트는 더 짧은 파장(가시광선)에 민감합니다. 따라서 적색 LED 조명은 샘플을 교란시키지 않습니다. - 레이저를 끈 상태에서 유리 커버슬립 아래의 Z 방향을 따라 대물렌즈를 이동하여 유리 바닥 표면과 레지스트 하단 드롭 바닥 사이의 두 번째 인터페이스 표면을 찾습니다.

참고: 두 번째 인터페이스는 커버슬립 두께(170μm)와 거의 동일한 Z 값에서 찾을 수 있습니다. - 레이저 출력을 최대 100mW까지 높여 하단 드롭에서 이광자 중합이 일어나도록 합니다.

- 초점 위치를 조정하여(Z가 증가함) 간단한 참조 구조를 중합하여 두 번째 계면을 찾습니다.

참고: 참조 구조의 예로는 50μm 길이의 중합 라인이 있습니다. - 참조 구조의 중합이 발생하는 첫 번째 초점 위치를 수직 방향(Z축)을 따라 제로 참조로 설정합니다.

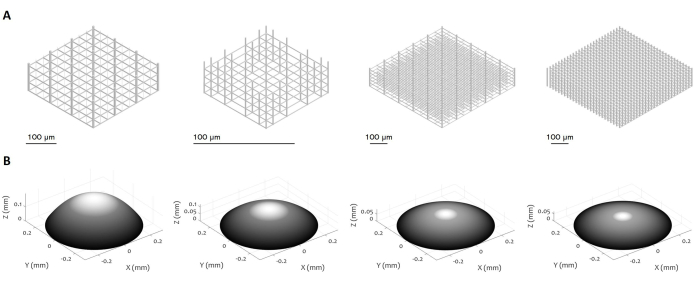

참고: 2.5.5단계의 참조는 마이크로 스캐폴드의 2PP에 대한 기본 평면에 밑줄을 긋습니다. - 중합 전력(~ 100-200mW)을 설정하고 원하는 3D 구조를 제작하기 위해 병진 단계의 적절한 동작을 위해 기계어를 CNC(Computer Numerical Control) 프로그램으로 기계 코드를 실행합니다(그림 3A).

참고: CNC 프로그램은 번역 플랫폼이 최종 3D 물체를 생성하기 위해 이동하는 방향을 결정하는 공간 좌표 집합(x, y, z)으로 구성됩니다. 이러한 중합 능력은 상부 드롭의 높이와 특정 실험 조건(포토레지스트, 레이저 및 이동 시스템)의 영향을 받습니다.

- 중합 공정의 실시간 모니터링을 위해 적색 LED 조명 시스템을 켭니다.

- 상단 포토레지스트 드롭의 마이크로렌즈 2PP

- Z 축을 따라 이동, 상부 유리 표면과 포토 레지스트의 상부 드롭 사이의 첫 번째 계면으로 돌아옵니다 (단계 2.4.8). 동일한 평면 참조 시스템(X, Y 좌표)을 유지하여 마이크로렌즈 2PP와 이미 제작된 미세구조의 완벽한 정렬을 보장합니다.

- 간단한 참조 구조를 중합하여 계면을 찾습니다.

참고: 2.5.4단계에서 설명한 것과 동일한 프로세스를 사용하되 수직 동작의 방향만 다릅니다. - 중합의 첫 번째 선을 수직 방향(Z축)을 따라 0 참조로 설정합니다.

참고: 2.6.3 단계의 참조는 마이크로렌즈의 2PP에 대한 접지면에 밑줄을 긋습니다. - 원하는 microlens 윤곽의 2PP에 대한 제작 매개변수를 설정합니다(그림 3B). 레이저 빔은 단일 마이크로렌즈의 외부 표면을 연속적으로 중합하기 위해 반경이 감소하는 원형 궤적을 설명합니다. 해칭 및 슬라이싱 매개변수를 각각 X 및 Z 방향을 따라 설정합니다.

참고: 렌즈의 디자인은 사용자가 원하는 유효 초점 거리를 고려해야 합니다. 일반적으로 커버슬립 두께보다 긴 값이어야 하며 전체 아틀라스를 이미지화할 수 있어야 합니다. 최종 광학 시스템의 예비 계산 시뮬레이션이 권장됩니다. - 중합 전력(~ 15-20mW)을 설정하고 병진 단계의 움직임을 안내하는 프로그램을 실행합니다.

참고: 이러한 중합 능력은 upper drop의 높이, 특정 실험 조건 및 원하는 microlens의 설계에 의해 영향을 받습니다(그림 3B). 그림 4 는 microlens profile과 주요 기하학적 특징을 설명하는 parametric 기능을 가진 parabolic microlens의 대표적인 예를 보여줍니다.

3. 샘플 개발

- 실험 제작 설정에서 샘플을 제거합니다.

- 레이저를 끈 상태에서 X, Y 및 Z 평행 이동 축을 비활성화하고 홀더를 제거합니다.

- 접착 테이프를 떼어내고 홀더에서 샘플을 분리합니다.

참고: 샘플 개발 전에 샘플이 감광성 물질로 인해 주변광에 노출되지 않도록 주의하십시오. 빛 노출은 포토레지스트의 전체 양을 가교 결합할 것입니다.

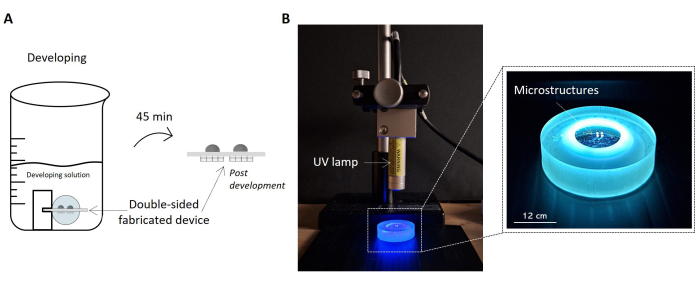

- 샘플 현상(그림 5A)

- 샘플을 적절한 지지대에 놓아 지면에서 들어 올리고 수평 위치에 유지합니다.

참고: 이 샘플 홀더는 2PP 프로토타입 표면을 모두 개발 솔루션5에 노출시키도록 적절하게 설계된 맞춤형 SLA 인쇄 샘플 랙입니다. - 50mL 비커를 준비하고 그 안에 샘플을 운반하는 지지대를 놓습니다.

참고: 2PP microlenses를 상부 표면에 유지하여 중합되지 않은 내부 코어로 인한 개발 중 구조적 변형을 방지하도록 주의하십시오. - 비커에 ~20mL의 현상액을 채우고 샘플을 완전히 덮습니다. 용액은 50%(v/v) 2-펜타논 및 50%(v/v) 이소프로필 알코올 용액으로 만들어집니다.

- 현상 용액 내부에 샘플을 45분 동안 그대로 둡니다.

- 샘플을 적절한 지지대에 놓아 지면에서 들어 올리고 수평 위치에 유지합니다.

- 샘플 세척

- 개발 중인 솔루션의 지원을 해제합니다.

- 수동으로 다루거나 핀셋을 사용하여 샘플을 가져 와서 이소 프로필 알코올 몇 방울로 조심스럽게 씻으십시오.

- 유리 커버슬립의 제작된 두 표면을 질소의 부드러운 흐름(실온에서)으로 건조시킵니다.

알림: 3.2-3.3단계에 설명된 모든 절차는 화학 흄 후드 아래에서 수행됩니다.

4. 샘플 UV 조사

- UV 방사선(385nm 파장)에 대한 마이크로렌즈 노출(그림 5B)

- 유리 커버슬립을 s에 놓습니다.amp접지 평면에 매달려 있는 홀더. 마이크로 렌즈가 아래를 향하도록 샘플을 놓습니다.

참고: 샘플 홀더에는 지면 스테이지에 매달린 샘플을 배치할 수 있는 중앙 구멍이 있어 바닥 표면의 미세 구조 무결성을 보존합니다. - 파장이 385nm인 UV 램프를 준비합니다.

- 유리 커버슬립 표면에 대해 수직 방향의 UV 소스 아래에 샘플을 배치합니다.

- 샘플을 300mW로 설정된 UV 복사에 120초 동안 노출시킵니다.

알림: UV 노출은 마이크로 스캐폴드와 유리 기판을 통과하면서 발생합니다. 이러한 방식으로, 아직 중합되지 않은 렌즈 코어는 UV 가교 결합되어 이전에 중합된 표면에 대한 직접적이고 추가적인 노출을 피할 수 있습니다. - 샘플 평면의 정상 위치를 기준으로 UV 소스의 제목을 -45° 및 +45°로 지정하고 4.1.4단계를 반복합니다.

참고: 서로 다른 각도에서 이 3단계 UV 노출은 마이크로렌즈 부피 내에서 중합되지 않은 전체 레지스트를 완전히 가교결합할 수 있어 안정성을 달성합니다. 이는 와이드 마이크로 렌즈에 특히 중요합니다. - 홀더에서 샘플을 꺼내 보관하십시오.

- 유리 커버슬립을 s에 놓습니다.amp접지 평면에 매달려 있는 홀더. 마이크로 렌즈가 아래를 향하도록 샘플을 놓습니다.

5. 형태학적 특성화

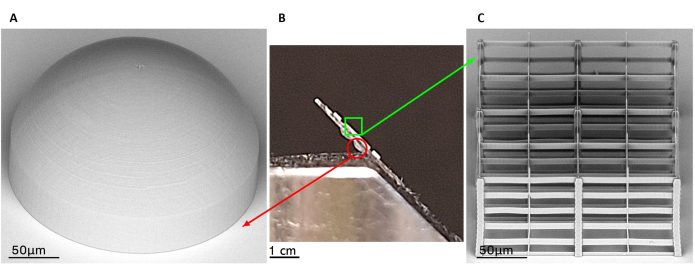

- 주사 전자 현미경(SEM) 획득(그림 6)

- SEM 스테이션을 준비합니다. 샘플 접착을 위해 SEM 홀더에 탄소 테이프 조각을 부착합니다.

- 유리 s를 놓습니다.ampSEM 카메라의 방향에 대해 45°로 홀더에 놓습니다. 구조 무결성을 유지하기 위해 커버슬립의 빈 공간에 샘플을 부착하는 데 주의하십시오(그림 6B).

- 유리 커버슬립의 두 표면에 대해 5.1.2단계와 같이 획득을 반복하여 마이크로 스캐폴드와 마이크로 렌즈의 3D SEM 이미지를 수집합니다(그림 6A, C).

- 탄소 테이프에서 샘플을 조심스럽게 분리하고 덮개를 덮은 상자에 보관하십시오.

결과

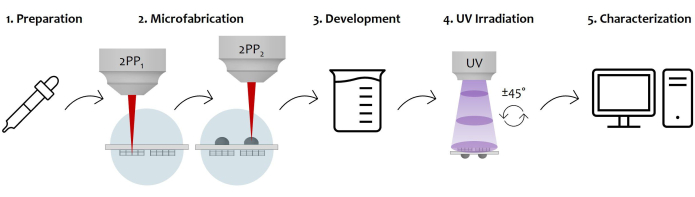

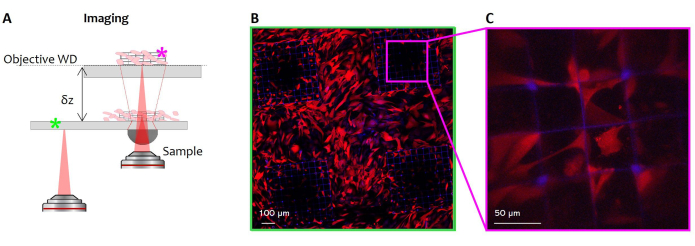

광학 시스템과 조직 분석 참조를 포함하는 양면 이식 가능한 미세 구조 장치의 제작을 위한 프로토콜이 제공되었습니다. 이 공정은 이광자 레이저 중합을 활용하여 동일한 기판의 반대쪽에 3D 미세 구조와 마이크로 광학 장치를 제작합니다. 긴 작동 거리 대물렌즈를 사용하면 기판을 뒤집지 않고 두 구조를 모두 제작할 수 있어 재정렬 단계를 절약하고 두 구성 요소 간의 완벽한 정렬을 보장할 수 있습니다. 이 장치는 마이크로 광학 장치와 미세 제작된 참조 프레임 덕분에 광학 수차 보정과 동일한 영역에 대한 반복 관찰을 허용하여 현장 이미징을 강화할 것입니다. 도 1 은 차후의 제조를 위해 지지 기판의 양면을 준비하는 절차를 보여준다. 샘플의 두 표면을 모두 미세 가공하는 데 사용되는 실험 설정의 스케치가 그림 2에 나와 있습니다. 이 이미지는 또한 복잡한 대물렌즈 홀더를 보여주며, 첫 번째는 적색 LED 조명 시스템으로 조명되는 샘플에 초점을 맞추어 머신 비전을 사용하여 제조를 실시간으로 모니터링할 수 있습니다. 그림 3 은 마이크로 스캐폴드 및 마이크로 렌즈의 다양한 설계의 미세 제작을 허용하는 프로토콜의 유연성을 정성적으로 보여줍니다. 그림 4 는 비구면 포물선 프로파일을 가진 microlens를 설계하는 데 사용되는 sag function을 강조하고, 주요 특징과 상관관계가 있는 대표적인 디자인의 스케치를 예로 들어 보여줍니다. 그림 5에서는 마이크로 렌즈의 전체 부피를 완전히 가교하는 데 필요한 샘플 개발 및 UV 노출 단계가 보고되어 있습니다. 마지막으로, 그림 6 은 미세가공 결과의 예를 보여줍니다. 제시된 절차는 동일한 장치의 두 표면의 3D 미세 구조의 중합을 허용하여 우수한 해상도와 안정성을 보장합니다. 마지막으로, 도 7 은 프로토콜의 일반적인 워크플로우를 나타내는 그림이며, 도 8로 끝나는 그림은 제안된 장치의 최종 적용, 즉 마이크로 스캐폴드 내부에서 성장한 세포의 시험관 내 이미징의 예를 보여줍니다.

그림 1: 시료 전처리를 위한 프로토콜. 이 이미지는 지지 원형 유리 커버슬립(A)에서 포토레지스트 드롭 캐스팅을 위한 2단계 공정의 스케치를 보여줍니다. 오른쪽에는 건조된 감광액이 양면에 증착된 샘플의 사진이 보고되어 있습니다(B). 샘플은 샘플 홀더에 의해 지원됩니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 2: 2광자 레이저 중합(2PP) 제조 설정. 오른쪽에는 제작 설정의 대표 다이어그램이 보고되어 있습니다. 셋업의 주요 구성 요소는 파장 1030nm, 최소 펄스 폭 230fs, 1MHz 반복률의 펨토초 레이저 소스), 전력 제어용 스테이지, 빔 확장기, 이색성 거울 및 높은 개구수 현미경 대물렌즈(100x, NA 1.1)입니다. CCD 카메라는 제작 공정 모니터링을 위해 대물렌즈 광축에 정렬된 이색성 미러 위에 장착됩니다. 왼쪽에는 블로우업이 있으며, 광학 설정의 마지막 부분의 줌은 머신 비전을 위한 복잡한 대물렌즈/샘플 홀더/LED 조명 시스템의 사진을 보여줍니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 3: 3D 미세구조 및 미세렌즈의 여러 설계. 도면은 제안된 절차를 사용하여 제조할 수 있는 (A) 마이크로 스캐폴드 및 (B) 마이크로 렌즈의 다양한 예를 보여줍니다. 프로토콜의 높은 유연성으로 인해 다양한 기하학적 특징, 해상도, 치수 및 부피를 가진 미세 구조를 제작할 수 있어 다양성을 입증합니다. 패널 (B)의 그레이 스케일은 표면을 매끄럽게 하고 표면 거칠기를 최소화하기 위해 레이저 출력과 쓰기 속도의 감소를 강조하는 것을 목표로 합니다. 제작의 정확한 매개변수는 마이크로렌즈의 특정 설계에 따라 설정됩니다. 스케일 바: 100μm. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 4: 제작된 microlens의 예. 이 패널은 비구면 포물선 프로파일의 대표적인 예를 보여주며, 렌즈의 곡면에 대한 파라메트릭 설명을 sag function z(r) (A)로 강조합니다. 여기서 Htot 는 렌즈 두께, r은 방사 좌표, fn 은 유효 초점 거리와 다른 포물선 굴절 렌즈의 초점 거리입니다. 시전자력은 렌즈의 굴절률과 주변 매체의 굴절률과 어떻게 다른지에 의해 결정됩니다. 오른쪽의 설계 스케치는 정점 V1에 있는 두 개의 기본 평면과 표면 2에서 몇 μm 위에 있는 평면(Π1 및 Π2, 파선)(B)을 강조 표시합니다. 이 스케치는 직경이 600μm이고 N-BK7 유리 기판(두께 170μm)에 제작된 단일 비구면 포물선 마이크로렌즈를 보여줍니다. (C)는 SZ2080 포토레지스트에서 미세 제작된 비구면 포물선 렌즈의 기하학적 매개변수를 강조합니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 5: 시료 개발 및 UV 노출을 위한 프로토콜. 이 이미지는 개발 솔루션에 담근 제작된 샘플을 스케치(A)로 강조합니다. 샘플은 홀더에 의해 용액 내부로 들어 올려져 샘플의 양면을 적절하게 개발하고 양면 미세 구조 장치를 얻을 수 있습니다. 오른쪽에는 샘플의 UV 조사를 위한 설정 구성 그림이 보고되어 있습니다(B). 그림은 샘플 표면에 수직으로 위치한 UV 램프를 보여줍니다. UV 램프의 데이터시트에 명시된 바와 같이 램프와 샘플 사이의 전류 거리는 램프의 작동 거리와 일치합니다. UV 방사선을 받고 샘플 홀더에 의해 처리되는 샘플은 오른쪽의 확대 이미지에서 강조 표시되어 있습니다. 눈금 막대: 12cm. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 6: 대표적인 제조 결과의 주사 전자 현미경(SEM) 획득. 이 패널은 측면 보기(B)를 통해 양면 제작 장치를 강조하고 SEM 이미지에 의해 제작된 마이크로 렌즈(A) 및 마이크로 스캐폴드(C)의 두 가지 대표적인 결과를 강조합니다. 동일한 유리 기판의 서로 다른면에 놓인 두 개의 구조물은 중앙 그림 (B)에서 명확하게 볼 수 있습니다. 마이크로 렌즈는 유리의 바닥 표면에 표시되고 마이크로 스캐폴드는 위쪽 표면에 표시됩니다. 구형 설계로 제작된 마이크로렌즈의 SEM 이미지는 안정적이고 원활한 제작(A)의 예로 오른쪽에 나와 있습니다. 왼쪽 이미지는 임의의 형상(C)을 가진 2PP 다공성 마이크로 스캐폴드의 대표적인 결과를 강조합니다. 기준자: (A,C) - 50 μm; (B) - 1cm. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 7: 프로토콜 워크플로우 및 장치 응용 프로그램의 개략도: 이 그림은 전체 제조 프로세스를 단계별로 스케치하여 보여줍니다. 그것은 유리 기판 (1)의 양쪽 표면에서 순차적 포토레지스트 드롭 캐스팅에 의한 샘플 준비로 시작됩니다. 포토레지스트가 졸-겔 상태에 도달하면 샘플은 이광자 레이저 중합으로 제작할 준비가 됩니다(2). 그러므로, 두 포토레지스트 방울 모두 순차적으로 조사되어 미세구조를 먼저 미세구조화한 다음 마이크로렌즈를 미세구조화합니다. 그 후, 양면 미세가공 기판은 구축물을 둘러싼 모든 중합되지 않은 레지스트를 제거하기 위한 현상 절차를 거칩니다(3). 이를 위해 샘플을 알코올 용액에 담근 다음 부드럽게 건조시킵니다. 유리 기판을 통과하여 샘플의 UV 조사를 따라 마이크로 렌즈의 중합되지 않은 내부 코어를 완전히 가교합니다(4). 마지막으로, 미세 구조를 형태학적으로 특성화하기 위해 주사 전자 현미경(SEM) 획득을 통해 미세 가공 샘플의 품질 검사를 수행합니다(5). 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 8: 미세 구조 이미징 창의 잠재적 응용 분야. 왼쪽의 대표적인 스케치는 표준 스캐닝 시스템(A)에서 외부 현미경 대물렌즈에 연결된 장치로 구성된 광학 시스템을 보여줍니다. 이것은 이 경우 마이크로 골격 내부의 살아있는 세포 성장을 이미징하는 데 사용되는 소위 가상 구성입니다. 형광 섬유아세포(RFP(Red Fluorescence Protein) 라벨)는 3D 미세 구조를 지닌 장치의 유리 표면에 파종되었습니다. 세포의 컨포칼 형광 이미지는 유리 커버슬립 초점면(B, 녹색 해시태그)에서 촬영되었으므로 외부 대물렌즈만 사용하고 초점면(A, 보라색 해시태그)에서 단일 마이크로 렌즈를 통해 촬영되었습니다. 세포핵은 파란색(Hoechst staining)으로, 세포골격은 빨간색(RFP)으로 볼 수 있습니다. 눈금 막대 : (B) - 100 μm; (C) - 50 μm. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

토론

마이크로 구조 창에서 원하는 영역 3,6의 정확한 이미징을 보장하려면 두 구조(마이크로 스캐폴드 및 마이크로 렌즈)의 정확한 정렬이 필수입니다. 이는 2PP의 고해상도가 제조 깊이 3,6의 제한과 밀접한 관련이 있기 때문에 제안된 프로토콜의 주요 과제를 제기합니다. 제작 중에 샘플을 뒤집어 두 표면을 레이저 빔에 순차적으로 노출시키는 것도 옵션일 수 있지만, 이는 재정렬을 복잡하게 만들고 시간이 많이 걸립니다5. 이것은 또한 동일한 reference system을 찾는 데 어려움을 초래하여 micro-optical components와 micro-scaffold 사이의 양호한 정렬을 손상시킬 수 있습니다. 시료를 분리하지 않고 전체 프로세스를 지속적으로 수행하면 일관된 참조 시스템이 유지되므로 구조의 정확한 정렬을 촉진하고 보장할 수 있습니다. 이를 위해 높은 개구수 덕분에 우수한 해상도를 유지하는 긴 작동 거리 대물렌즈(2.5mm)를 사용합니다(단계 1.1). 이 접근 방식은 또한 샘플을 뒤집은 후 샘플의 정렬을 저장하므로 제조 시간을 크게 단축합니다3. 또한 샘플을 처리하는 것은 크기가 작고 취약성으로 인해 또 다른 문제를 야기하므로 조작과 정확한 정렬이 더욱 중요합니다.

2PP 공정에서는 최적의 레이저 파장, 펄스 폭, 레이저 출력 및 스테이지 모션과 같은 주요 매개변수를 설정하기 위해 제조 공정에 대한 광범위한 조사가 필수적입니다 9,10,11. 따라서 생물학적 응용을 위한 세포 규모의 세부 사항을 가진 매우 안정적인 고해상도 3D 구조를 먼저 보장하기 위해 실험 설정의 다양한 구성을 고려하더라도2PP 공정의 포괄적인 특성화가 수행되었습니다 27,28,29,30. 또한, 이식 가능한 마이크로 렌즈의 표면 거칠기를 최소화하는 것은 원하는 광학 기능을 갖춘 고품질 마이크로 광학 장치를 얻는 데 중요했으며, 이에 따라 임플란트에 대한 면역학적 반응을 감소시켰습니다 19,22,31. 따라서 공정의 과제는 감광성 물질의 굴절률 및 부피, 환경 조건(예: 습도 및 온도) 및 레이저 효율과 같은 실험 요소를 기반으로 출력 및 펄스 폭과 같은 매개변수를 조정하는 데 있습니다. 또한 UV 노출 시간과 강도를 위해 전체 microlens 부피를 완전히 가교하여 안정성을 보장하기 위해 광범위한 특성화가 필요했습니다. 이러한 설정은 UV 소스, 작동 거리 및 UV 중합할 요소의 특정 부피에 맞게 조정되어야 합니다.

2PP 공정의 주요 한계는 매우 높은 해상도로 인해 처리량이 낮다는 것입니다. 이를 감안할 때, 중합 된 특징은 수백 나노 미터에서 몇 마이크로 미터까지 매우 작습니다 9,26. 따라서 수백 마이크로미터 규모의 구조물을 생산할 때 제작 시간이 크게 증가하며, 이는 특히 부피가 큰 구조물의 경우 2PP 표준에 따라 상대적으로 큽니다. 결과적으로 이러한 큰 차원의 여러 구조를 가진 통합 장치를 만드는 데 몇 시간이 걸릴 수 있습니다. 이 프레임워크에서 마이크로 렌즈 제조를 위해 제안된 하이브리드 UV-2PP 프로토콜은 전체 볼륨의 2PP에 비해 단일 마이크로 렌즈의 제조 시간을 98% 단축했습니다. 이를 통해 마이크로렌즈 외부 쉘의 2PP 스캐닝 정밀도를 높이고 표면 거칠기를 줄이는 동시에 렌즈 안정성을 보장할 수 있을 만큼 충분히 두꺼운 마이크로렌즈 쉘을 얻을 수 있었으며, 이 모든 것이 허용 가능한 제작 시간 내에 가능했습니다. 프로세스의 속도를 더욱 높이기 위해, 여러 구조체(32)를 동시에 쓸 수 있도록 병렬화 접근법이 미래에 제안될 것이다. 이 전략에는 레이저 빔을 여러 빔으로 분할하여 여러 초점을 만들어 병렬 제작을 가능하게 하여 전체 생산 시간을 크게 단축하는 것이 포함됩니다.

가장 일반적인 소프트 리소그래피 기술과 달리, 2PP의 주요 장점 중 하나는 감광성 재료11 내에서 임의의 구조를 제조할 수 있는 마스크가 없는 적층 제조 접근 방식이라는 것입니다. 이 기능을 통해 높은 맞춤화 잠재력을 가진 복잡한 3차원 및 다공성 구조를 생산할 수 있습니다. 또한, 비선형 흡수의 원리에 따라 2PP는 표준 3D 프린팅 기술 또는 융합 증착 모델링(FDM)을 예로 들어 달성할 수 없는 회절 한계 이하의 해상도에 도달할 수 있습니다33. 이는 세포 성장, 모집 및 조직 통합을 지원하는 세포 규모의 기능을 갖춘 다공성 3D 스캐폴드를 만드는 데 특히 유용합니다.

여기에서 제안된 프로세스에 의해 광학 장치가 통합된 미세 구조 이식 장치의 생산은 기계 생물학, 체외 질병 모델링 및 조직 공학에 걸친 응용 분야에 상당한 영향을 미칠 수 있는 잠재력을 가지고 있습니다(그림 7 및 그림 8). 제시된 프로토콜은 조직 통합을 지원하는 동시에 생체 내 이미징 기준점 역할을 하는 미세 구조를 특징으로 하는 고품질 기술 장치를 제작할 수 있도록 합니다. 또한, 적절하게 설계된 마이크로렌즈는 임플란트를 둘러싼 조직으로 인한 구면 수차를 보정하여 고급 비선형 이미징을 향상시켰습니다4. 실제로 프로세스의 다양성을 통해 예를 들어 특정 응용 분야에 최적화된 형상으로 스캐폴드 및 참조 구조를 만드는 것과 같은 장치의 설계를 조정할 수 있으며, 이는 3D 재구성 및 후처리에서 이미징 수차 보정에 모두 도움이 됩니다. 마지막으로, 조직 굴절률을 기반으로 microlens 디자인을 조정하면 용도별 이미징이 향상되어 장치 내에 in situ 광학 렌즈를 효과적으로 생성할 수 있습니다.

공개

저자는 이해 상충이 없음을 선언합니다.

감사의 말

이 연구는 Horizon 2020 연구 및 혁신 프로그램(G.A. No. 964481-IN2SIGHT)에 따라 유럽 연합으로부터 자금을 지원받았습니다.

자료

| Name | Company | Catalog Number | Comments |

| Beam Expander | Thorlabs, Germany | GBE03-C | 3X Achromatic Galilean Beam Expander, AR Coated: 650 - 1050 nm (GBE03-C) |

| Controlled Motorized Rotator | Aerotech, USA | MPS50GR | MPS50GR-TTM-G80-DC-LMO-PLOTS |

| Coverslips | Menzel-Glaser, Germany | CB00120RA1 | 12 mm diameter circular glass coverslip with a thickness between 170 and 230 µm (#1.5) |

| Development solution | Sigma Aldrich, USA. | Custom Solution | 50% v/v 2-pentanone, 50% v/v isopropyl alcohol solution |

| Dichroic Mirror (1030 nm) | Eskma Optics, Lithuania | 810-1030D | Ø1" Shortpass Dichroic Mirror, 805 nm Cutoff |

| Femtosecond laser | Satsuma, Amplitude | Satsuma Series | Femtosecond Ytterbium (Yb) fiber laser (λ = 1030nm, 1MHz, with minimum pulse duration = 230 fs, |

| Gimbal | Thorlabs, Germany | GMB100 | Gimbal Mounts 100 |

| Half wave plate | Thorlabs, Germany | AHWP05M-980 | λ/2 at 690-1200 nm (AHWP05M-980) |

| Machine vision | Thorlabs, Germany | DCU223M/DCU223C | CCD camera mounted behind a dichroic mirror |

| Microscope Objective | Nikon, Japan | MRD71100 | CFI plan 100×C WI objective with a numerical aperture 1.1 |

| Movement system | Aerotech, USA | ANT130-035-L-ZS; ANT95-50-XY | ANT130-035-L-ZS; ANT95-50-XY |

| NIR Alignment Pinhole | Thorlabs, Germany | VRC1D1 | Ø1" Disk made from slow-fading phosphor material with a 1.5 mm hole in the center |

| Photoresist SZ2080 | Forth, Greece | SZ2080 | UV curable photoresist SZ2080+Irgacure-369 Photoiniziator |

| Pipette | Gilson, USA | F123615 | Pipetman 100G |

| Scanning electron Microscope (SEM) | Phenom World, Netherlands | Phenom Pro | PHENOM PRO |

| Software CNC | Aerotech, USA | A3200 | Automation 3200 CNC Operator Interface |

| UV Lamp | Hamamatsu, Japan | LC-L1V3 | LIGHTNINGCURE ,LC-L1V3 |

참고문헌

- Sadakane, O., et al. In vivo two-photon imaging of dendritic spines in marmoset neocortex. eNeuro. 2 (4), 1-10 (2015).

- Prunier, C., Chen, N., Ritsma, L., Vrisekoop, N. Procedures and applications of long-term intravital microscopy. Methods. 128, 52-64 (2017).

- Marini, M., et al. Microlenses fabricated by two-photon laser polymerization for cell imaging with non-linear excitation microscopy. Adv Funct Mater. 33 (39), 202213926 (2023).

- Kariman, B. S., et al. High dioptric power micro-lens fabricated by two-photon polymerization. Opt Express. 32 (27), 48114-48131 (2024).

- Conci, C., et al. Advanced optical materials. Adv Opt Mater. 10 (7), e2101103 (2022).

- Conci, C., et al. In vivo label-free tissue histology through a microstructured imaging window. APL Bioeng. 8 (1), 016107 (2024).

- Dondossola, E., et al. Examination of the foreign body response to biomaterials by non-linear intravital microscopy. Nat Biomed Eng. 1 (1), 1-10 (2017).

- Lee, K. S., Kim, R. H., Yang, D. Y., Park, S. H. Advances in 3D nano/microfabrication using two-photon initiated polymerization. Prog Polym Sci. 33 (6), 631-681 (2008).

- LaFratta, C. N., et al. Multiphoton fabrication. Angew Chem Int Ed. 46 (33), 6238-6258 (2007).

- Malinauskas, M., et al. Ultrafast laser nanostructuring of photopolymers: A decade of advances. Phys Rep. 533 (1), 1-31 (2013).

- Zyla, G., Farsari, M. Frontiers of laser-based 3D printing: A perspective on multi-photon lithography. J Laser Micro/Nanoeng. 19 (1), 1-12 (2024).

- Eltom, A., Zhong, G., Muhammad, A. Scaffold techniques and designs in tissue engineering functions and purposes: A review. Adv Mater Sci. Eng. 2019, 3429527 (2019).

- Yang, X., et al. Additive manufacturing of polymer-derived ceramics. Adv Powder Metall Part Mater. 351 (6268), 716-725 (2020).

- Cai, Y. Z., et al. Novel biodegradable three-dimensional macroporous scaffold using aligned electrospun nanofibrous yarns for bone tissue engineering. J Biomed Mater Res. 100 A (5), 1187-1194 (2012).

- Nandakumar, A., et al. A fast process for imprinting micro and nanopatterns on electrospun fiber meshes at physiological temperatures. Small. 9 (20), 3405-3409 (2013).

- Yuan, W., et al. Fabrication of microlens array and its application: A review. Chin J Mech Eng. 31 (1), 20 (2018).

- Cai, S., et al. Microlenses arrays: Fabrication, materials, and applications. Microsc Res Tech. 84 (11), 2784-2806 (2021).

- Vaezi, M., et al. A review on 3D micro-additive manufacturing technologies. Int J Adv Manuf Technol. 67 (5-8), 1721-1754 (2013).

- Guo, R., et al. Microlens fabrication by means of femtosecond two-photon photopolymerization. Opt Express. 14 (2), 810 (2006).

- Malinauskas, M., et al. A femtosecond laser-induced two-photon photopolymerization technique for structuring microlenses. J Opt. 12 (3), 035204 (2010).

- Siegle, L., et al. Complex aspherical singlet and doublet micro-optics by grayscale 3D printing. Opt Express. 31 (3), 4179 (2023).

- Gissibl, T., et al. Two-photon direct laser writing of ultracompact multi-lens objectives. Nat Photonics. 10 (8), 554-560 (2016).

- Thiele, S., et al. 3D printed stacked diffractive microlenses. Opt Express. 27 (24), 35621 (2019).

- Balli, F., et al. A hybrid achromatic metalens. Nat Commun. 11 (1), 17646 (2020).

- Gonzalez-Hernandez, D., et al. Laser 3D printing of inorganic free-form micro-optics. Photonics. 8 (12), 577 (2021).

- Ovsianikov, A., et al. Ultra-low shrinkage hybrid photosensitive material for two-photon polymerization microfabrication. ACS Nano. 2 (11), 2257-2262 (2008).

- Madden, L. R., et al. Proangiogenic scaffolds as functional templates for cardiac tissue engineering. Proc Natl Acad Sci USA. 107 (34), 15211-15216 (2010).

- Raimondi, M. T., et al. Three-dimensional structural niches engineered via two-photon laser polymerization promote stem cell homing. Acta Biomater. 9 (1), 4579-4584 (2013).

- Guillaume, O., et al. Hybrid spheroid microscaffolds as modular tissue units to build macro-tissue assemblies for tissue engineering. Acta Biomater. 165, 72-85 (2023).

- Ovsianikov, A., Mironov, V., Stampf, J., Liska, R. Engineering 3D cell-culture matrices: Multi-photon processing technologies for biological and tissue engineering applications. Expert Rev Med Devices. 9 (6), 613-633 (2012).

- Noskovicova, N., Hinz, B., Pakshir, P. Implant fibrosis and the underappreciated role of myofibroblasts in the foreign body reaction. Cells. 10 (7), 1794 (2021).

- Zandrini, T., et al. Multi-foci laser microfabrication of 3D polymeric scaffolds for stem cell expansion in regenerative medicine. Sci Rep. 9 (1), 1-9 (2019).

- Rey, F., et al. Advances in tissue engineering and innovative fabrication techniques for 3D structures: Translational applications in neurodegenerative diseases. Cells. 9 (7), 1636 (2020).

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기더 많은 기사 탐색

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유